Bu doğru, örneğin tüm bakır kabloları çıkarmadan hurdaya taşlanmış araç gövdelerinden geri dönüşüm akışına giren bazı istenmeyen veya serseri metaller (Cu, Sn, Sb, As) var kaplı çelik kutular. Antimon ve arsenik, düşük kaliteli ve düşük maliyetli birincil demir kaynaklarından sızma eğilimindedir.

Sorunun cevabı hayır. Geri dönüştürülmüş çelik, çeşitli kaynaklardan mümkün olduğunca eşit bir şekilde karıştırılır, bileşimi ölçülür ve daha sonra, tramp metallerini yeniden satış veya başka bir ürün için belirli bir çelik sınıfının karşılanması gibi tekrar işlenmesi için tolere edilebilir seviyelere seyreltmek için gerektiğinde saf demir ilave edilir. veya uygulama. Paslanmaz çelikler ve geri dönüşüm sırasında bilinen diğer yüksek alaşımlı kaliteler, Ni, Cr vb. Değerleri nedeniyle ayrı olarak işlenir.

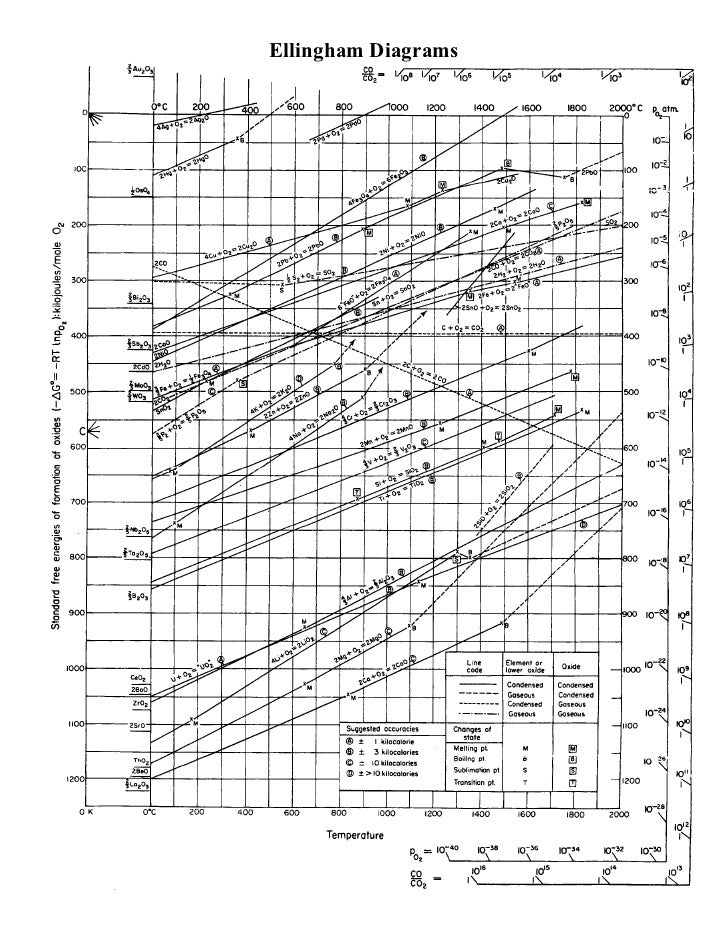

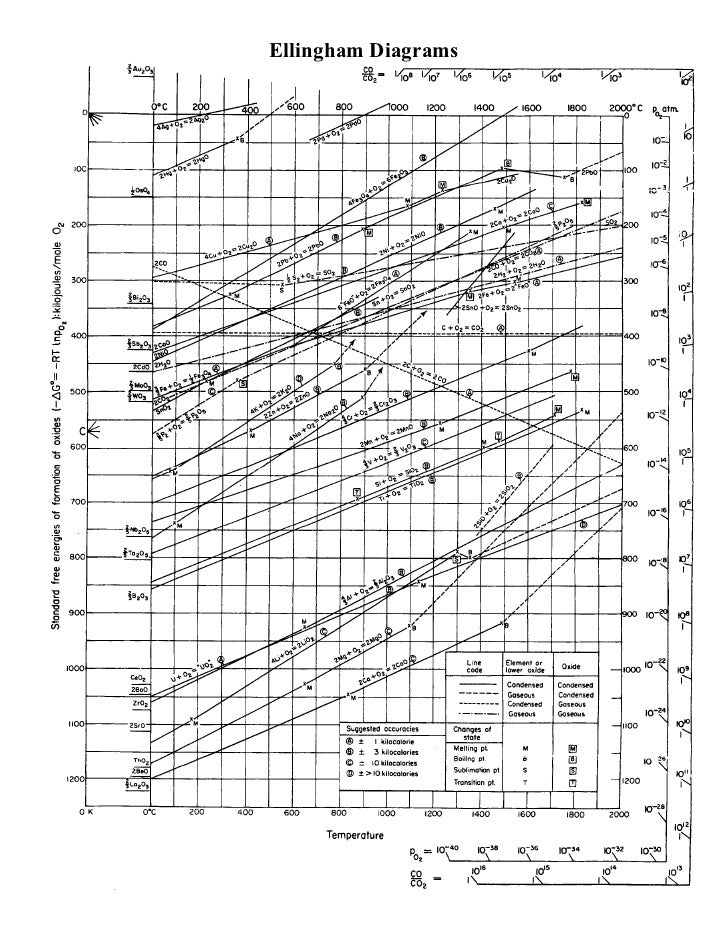

Şu anda serseri unsurlarını gidermek için demirin yeniden işlenmesi ekonomik değildir ve bu nedenle basitçe yapılmaz. İki kitap, süreci düzenli ve ekonomik bir süreç olarak nitelendiriyor: ( Mineraller, Metaller ve Sürdürülebilirlik: Gelecek Materyal İhtiyaçlarını Karşılamak , s. 284, "seyreltme" den başlayarak) ve ( Çelik Üretimi: İşlemler, Ürünler ve Artıklar, s. 104, artık alakalı olmayana kadar okuyun). Ekonomik olmama sebebi, tuzak elementlerinin sabit sıcaklıkta demirden oksijene daha zayıf tepki vermesidir, bu yüzden onları oksidasyon yoluyla uzaklaştırmak için önce demirin tamamının oksitlenmesi gerekir. Bunun nedeni termodinamiktir ve rakip reaksiyonlar arasında serbest enerjideki en büyük düşüşe sahip olanların, özellikle rakip reaksiyonlar arasında serbest enerjideki büyük farklılıklar olmak üzere, başlamış olsa bile diğer reaksiyonlardan hemen önce tamamlanmalarına dayanır. Hangi reaksiyonların en büyük azalmaya sahip olduğunu belirlemek için bir Ellingham diyagramı kullanılabilir.

Aşağıdaki Ellingham diyagramında yatay eksen sıcaklık, dikey eksen Gibbs serbest enerjisindeki değişimdir. Diyagram boyunca çeşitli açılardan geçen çizgiler, sıcaklığın bir fonksiyonu olarak oksijen ile element oksidasyon reaksiyonlarının neden olduğu serbest enerji değişimine karşılık gelir. Bizim durumumuzda, diyagram ilgilenilen bir sıcaklık seçilerek ve oksijenle reaksiyona girecek ilk elemanı bulmak için alttan okunarak okunabilir. Örneğin, içinde Fe, Mn, Sn ve Cu ile çelik varsa, 1000K'da Mn, Fe (FeO'ya), Sn ve Cu’nın serbest enerjideki en büyük ila en küçük düşüşün sırası olduğunu görebiliriz.

Kabul edildiğinde, ilgilenilen sıcaklık 1900K'ya (demirin erime noktasının üstünde) daha yakındır, ancak her bir Gibbs serbest enerji değişim fonksiyonunun genel eğilimleri şemada sağda devam eder ve demir tramp elementleri Cu, Sn, As ve altında kalır. Pratik sıcaklıklarda ve muhtemelen kaynama noktalarına bağlı olarak Sb. Sonuç olarak, sürtüklerin Fe'den uzaklaştırılması, önce demirin tamamının etkili bir şekilde oksitlenmesini gerektirecektir. Sn, Sb, As ve Cu demirde az çözünür olduğu için kimyasal reaksiyonla ayrılmalarını gerektirir.

Sürtüklerin çözünürlüğünü aşağıda Sb-Fe yazdığım demir ile olan faz diyagramlarından görebilirsiniz. Diyagram, bileşime karşı sıcaklığa sahiptir, her bir bitişik 2B bölge ya bir fazdan oluşur veya iki fazın sol ve sağa karışımıdır, bu sıcaklık ve kompozisyon kombinasyonunda dengededir. Sol altta, az miktarda Sb ve oda sıcaklığı için, bu durumda tek bir faz veya alfa-Fe (aşina olduğumuz tür) anlamına gelen bitişik bir bölge olduğunu görüyoruz. Sb bulunduğundan ve tek bir aşamada olduğu için demirin içinde çözülmesi gerekir. Aynı durum, diğer serserilerin değişen şiddeti ile de geçerlidir.

(kaynak: himikatus.ru )

Chris H'nin de dediği gibi, diğer alaşım elementlerinin ne zaman kontrol edildiğine dair bir soru var. Genel olarak alaşım ilavesi, alaşım kaybını en aza indirmek için mümkün olduğunca katılaşmaya yakın kontrol edilir.

Hurda, bir elektrik ark ocağında toplu olarak eritilir. Hurda akışı yeterince karıştırılmışsa, sürtünme konsantrasyonu geçmiş kullanıma göre tahmin edilebilir ve tahminin telafi edilmesi için kimya analizinden önce birincil demir eklenir. Daha sonra kütle eritilir, Ellingham diyagramının dibindeki elementlerin eklenmesiyle, özellikle Ca ve Al'da oksijen çıkarılır ve erimiş metal bir veya daha fazla izole edilmiş küfeye aktarılır. Ca ve Al, suda yüzen ve mekanik olarak uzaklaştırılan düşük yoğunluklu oksit cürufu oluşturmak için eriyikte çözünmüş oksijenle hızlı bir şekilde reaksiyona girer. Bu işlemden sonra kimya alınır ve eğer sürtükler yeterince seyreltilirse, metal deliklere aktarılır. Değilse, eriyiği seyreltmek için yeterli primer demir ilave edilir.

Kepçeye girdikten sonra, ilave alaşım elementleri eklenir. Ellingham diyagramı nedeniyle daha önce eklenmediler: Mn, Mo, Cr, V, C, vb. Gibi çoğu alaşım elementi, Fe'den daha fazla serbest enerji kaybına sahiptir ve ilk önce tepki verir. Başka bir deyişle, onlar kaybolur. Pahalı alaşım ilavesinin solmasını önlemek için, katılaşma işlemine mümkün olduğunca yakın ilave edilirler. Ek olarak, önce Al ve Ca kullanarak oksijeni çıkararak, daha pahalı alaşım elementleri ile reaksiyona girmesi için demirde çözünmüş oksijen daha az olur. Kepçeye girdikten sonra, çok az sıvı atmosfer arayüz türbülansı vardır, bu nedenle yeni oksijenin sıvı demir içine difüzyonu nispeten yavaştır. Elbette hala bir zaman sınırı var ve bir kepçeyi çok uzun süre tutmak alaşımın solmasına neden olacak. Alaşım ilavesinden sonra kimya kontrol edilir ve ardından pota dökülür.

Kaynak eklemek için düzenlenir. Alaşım kontrolü tartışma eklemek için düzenlenmiştir.